వేవ్ స్లేట్ ఆర్థిక విభాగంలో అత్యంత ప్రజాదరణ పొందిన రూఫింగ్ పదార్థంగా పరిగణించబడుతుంది. ఈ వ్యాసంలో, నేను స్లేట్ యొక్క ప్రధాన రకాలను క్లుప్తంగా అందిస్తాను, వాటి బలాలు మరియు బలహీనతలను విశ్లేషిస్తాను మరియు స్లేట్ పైకప్పును వ్యవస్థాపించే సాంకేతికతను కూడా వివరంగా వివరిస్తాను.

మెటీరియల్ అవలోకనం

కూర్పులో రకాలు

స్లేట్ అనేది షీట్ రూఫింగ్ పదార్థం, లేదా బదులుగా, పదార్థాల సమూహం. కూర్పుపై ఆధారపడి, స్లేట్ యొక్క అనేక రకాలు వేరు చేయబడతాయి:

- సహజ (సహజ, స్లేట్) స్లేట్ - స్లేట్ ఏకశిలా విభజన ద్వారా పొందిన ప్లేట్లు. కత్తిరించడం మరియు ప్రాసెస్ చేసిన తర్వాత, వాటిని రూఫింగ్ కోసం ఉపయోగించవచ్చు.

- ఆస్బెస్టాస్-సిమెంట్ స్లేట్ - అత్యంత సాధారణ రకం (వారు స్లేట్ గురించి మాట్లాడేటప్పుడు ఇది సాధారణంగా అర్థం). బైండర్గా సిమెంట్తో క్రిసోటైల్ లేదా యాంఫిబోల్ ఆస్బెస్టాస్ ఆధారంగా ఉత్పత్తి చేయబడింది.

యాంఫిబోల్ పదార్థాలపై ఆధారపడిన స్లేట్ గతంలో EU దేశాలలో ఉత్పత్తి చేయబడింది, అయితే నేడు క్యాన్సర్ కారకంగా దాని సంభావ్య ప్రమాదం కారణంగా అటువంటి ముడి పదార్థాల ఉపయోగం వదిలివేయబడింది. క్రిసోటైల్ ఆస్బెస్టాస్ ఇప్పటికీ ఉపయోగించబడుతుంది, అయితే అటువంటి పదార్థాల మార్కెట్ వాటా క్రమంగా తగ్గుతోంది.

- ఫైబర్ సిమెంట్ (నాన్-ఆస్బెస్టాస్) స్లేట్. ఆస్బెస్టాస్ ఫైబర్కు బదులుగా, సెల్యులోజ్, జనపనార, యాక్రిలిక్ థ్రెడ్లు మొదలైనవి స్లేట్ యొక్క కూర్పులోకి ప్రవేశపెడతారు. యాంత్రిక బలాన్ని పెంచడానికి మినరల్ ఫిల్లర్లు కూడా బైండర్కు జోడించబడతాయి. ఆస్బెస్టాస్ లేని పదార్థాల ప్రయోజనాలు పర్యావరణ అనుకూలత మరియు తేలికైన బరువు.

- పాలిమర్ ఇసుక స్లేట్ - షీట్ మెటీరియల్, దీని ఆధారం పాలిమర్ బైండర్. స్క్రీన్ చేయబడిన ఇసుక పూరకంగా ఉపయోగించబడుతుంది, దీనికి వివిధ సంకలనాలు మరియు వర్ణద్రవ్యాలు జోడించబడతాయి.

- యూరోస్లేట్ - ఫాబ్రిక్ లేదా సెల్యులోజ్ బేస్తో బిటుమెన్/పాలిమర్ బైండర్ ఆధారంగా సౌకర్యవంతమైన పదార్థం. "Ondulin", "Aqualine", "Nulin" మొదలైన బ్రాండ్ల క్రింద ఉత్పత్తి చేయబడింది.

ఈ గుంపుకు కూడా ఆపాదించవచ్చు - అనేక అంశాలలో షరతులతో:

- పాలికార్బోనేట్ స్లేట్ - పారదర్శక లేదా అపారదర్శక షీట్ల రూపంలో పాలికార్బోనేట్తో తయారు చేయబడింది. ఇది రంగులేని లేదా లేతరంగుగా ఉంటుంది, ఇది మంచి థర్మల్ ఇన్సులేషన్ లక్షణాలను మరియు ముఖ్యమైన అలంకరణ సామర్థ్యాన్ని కలిగి ఉంటుంది.

- రబ్బరు స్లేట్. బేస్ ఫైబర్గ్లాస్, బైండర్ రబ్బరు ప్రాసెసింగ్ వ్యర్థాలు. పూత సాగే మరియు తేమ నిరోధకతను కలిగి ఉంటుంది.

- మెటల్ స్లేట్ - ముడతలు పెట్టిన బోర్డు కోసం మరొక పేరు (వ్యతిరేక తుప్పు పూతతో ప్రొఫైల్డ్ మెటల్ షీట్).

ఇంకా, ఒక వ్యాసం లేదా రెగ్యులేటరీ డాక్యుమెంట్ యొక్క వచనంలో మీరు అదనపు స్పష్టీకరణలు లేకుండా "స్లేట్" అనే పదాన్ని చూసినట్లయితే, చాలా మటుకు అది పదార్థం యొక్క ఆస్బెస్టాస్-సిమెంట్ రకం లేదా దాని నాన్-ఆస్బెస్టాస్ సవరణ గురించి ఉంటుంది.

షీట్ ఆకారం

పదార్థం ద్వారా వర్గీకరణతో పాటు, షీట్ల ఆకృతికి అనుగుణంగా విభజనను దృష్టిలో ఉంచుకోవడం కూడా విలువైనదే. నియమం ప్రకారం, స్లేట్ రెండు రూపాల్లో ఉత్పత్తి చేయబడుతుంది:

- పలక ఫ్లాట్ - GOST 18124-95 "ఆస్బెస్టాస్-సిమెంట్ ఫ్లాట్ షీట్లు. లక్షణాలు";

- పలక ఉంగరాల - GOST 30340-95 "ఆస్బెస్టాస్-సిమెంట్ ముడతలుగల షీట్లు. స్పెసిఫికేషన్లు".

ముడతలు పెట్టిన ఉత్పత్తులు చాలా సాధారణం, ఎందుకంటే అవి రూఫింగ్ అనువర్తనాలకు బాగా సరిపోతాయి. ఫ్లాట్ పదార్థాలు కూడా ఉపయోగించబడతాయి, కానీ వాటి తక్కువ బలం కారణంగా (స్టిఫెనర్లు లేవు), అవి క్షితిజ సమాంతర ఉపరితలాలను కప్పడానికి ఎక్కువగా ఉపయోగించబడతాయి.

ప్రధాన పారామితులు తరంగాల సంఖ్య మరియు కొలతలు:

- ఒక షీట్లోని ప్రోట్రూషన్ల సంఖ్య ద్వారా, ఐదు-, ఆరు-ఏడు- మరియు ఎనిమిది-వేవ్ స్లేట్ వేరు చేయబడుతుంది.7 మరియు 8 తరంగాలు ప్రైవేట్ నిర్మాణానికి సరైనవి, 5 మరియు 6 - పారిశ్రామిక భవనాల పైకప్పు కోసం.

- స్లేట్ గ్రేడ్లు వేవ్ యొక్క ఎత్తు మరియు దాని దశను నిర్ణయిస్తాయి. కాబట్టి, బ్రాండ్ 40/150 తరంగాలను 4 సెం.మీ ఎత్తులో 15 సెం.మీ., బ్రాండ్ 54/200 - 5.4 సెం.మీ 20 సెం.మీ.

తరంగాల సంఖ్య మరియు వాటి పరిమాణాలతో పాటు, వేవ్ ప్రొఫైల్ కూడా భిన్నంగా ఉండవచ్చు:

| ప్రొఫైల్ రకం | మార్కింగ్ | కొలతలు, mm | ||

| పొడవు | వెడల్పు | మందం | ||

| సాధారణ | IN | 1120 | 680 | 5,2 – 7,5 |

| ఏకీకృతం | HC | 1750 | 1125 — 1130 | 5,2 – 7,5 |

| బలపరిచారు | WU | 2800 వరకు | 1000 | 8 లేదా అంతకంటే ఎక్కువ |

ఒక ప్రైవేట్ ఇంటి పైకప్పును ఏర్పాటు చేయడానికి రూఫింగ్ పదార్థాలను ఎంచుకున్నప్పుడు, VO లేదా UV స్లేట్ కొనుగోలు చేయడం మంచిది. దీని బలం సరిపోతుంది, కానీ ఇది రీన్ఫోర్స్డ్ ప్రొఫైల్తో ఉత్పత్తుల కంటే చాలా తక్కువ ఖర్చు అవుతుంది.

VU స్లేట్ ధర ఎక్కువగా ఉంటుంది (షీట్కు సుమారు 300 రూబిళ్లు వర్సెస్ 175 - 200 రూబిళ్లు ప్రామాణికమైనవి), కాబట్టి ఇది ప్రధానంగా రూఫింగ్ పారిశ్రామిక సౌకర్యాల కోసం కొనుగోలు చేయబడుతుంది.

పైకప్పుగా ఉపయోగించండి

ప్రయోజనాలు

వేవ్ స్లేట్ క్రింది ప్రయోజనాలను కలిగి ఉంది:

- యాంత్రిక బలం. ఆస్బెస్టాస్ లేదా ఫైబర్ ఫిల్లర్తో సిమెంట్ బైండర్ కలయిక రూఫింగ్ షీట్లకు గణనీయమైన యాంత్రిక బలాన్ని ఇస్తుంది. ఏదైనా సందర్భంలో, చాలా నిరాడంబరమైన మందంతో (8 మిమీ వరకు), మీరు వేయబడిన స్లేట్పై నడవవచ్చు.

- ఉష్ణ వాహకత. పదార్థం యొక్క నిర్మాణం దాని తక్కువ ఉష్ణ వాహకతను నిర్ధారిస్తుంది. వాస్తవానికి, ఇది పూర్తి స్థాయి హీట్ ఇన్సులేటర్గా పనిచేయదు, కానీ వేడిలో పైకప్పు మెటల్ కంటే చాలా తక్కువగా వేడెక్కుతుంది.

- తేమ మరియు తుప్పు నిరోధకత. ఇది స్లేట్ యొక్క కూర్పును అందిస్తుంది.

- జీవితకాలం. సరిగ్గా అమర్చిన పైకప్పు కనీసం 20-25 సంవత్సరాలు ఉంటుంది.అంతేకాకుండా, రూఫింగ్ పదార్థం యొక్క ఒక షీట్ దెబ్బతిన్నట్లయితే, అది మొత్తం పైకప్పును పునరావృతం చేయకుండా కేవలం భర్తీ చేయబడుతుంది.

- పదార్థం మండేది కాదు. అదనంగా, కాల్చినప్పుడు, స్లేట్ విషపూరిత పదార్థాలను విడుదల చేయదు.

మరియు ఇంకా, ప్రధాన ప్రయోజనం ఉత్పత్తుల ఆమోదయోగ్యమైన ధర: మీరు రూఫింగ్ ధరను తగ్గించడానికి మార్గాల కోసం చూస్తున్నట్లయితే, ఎంపిక చాలా స్పష్టంగా ఉంటుంది.

లోపాలు

ఈ నిర్మాణ సామగ్రికి అనేక ప్రతికూలతలు కూడా ఉన్నాయి:

- దుర్బలత్వం. ఇది ప్రధాన కార్యాచరణ ప్రతికూలత, ఇది తగినంత స్థితిస్థాపకత కారణంగా ఉంది. షీట్లు రవాణా మరియు ప్రాసెసింగ్ సమయంలో పగుళ్లు ఏర్పడతాయి, ఇది తిరస్కరణ రేటును పెంచుతుంది.

అందువల్ల స్పష్టమైన ముగింపు: స్లేట్ కొనుగోలు చేసేటప్పుడు, మీరు ఇతర రూఫింగ్ పదార్థాల విషయంలో కంటే ఎక్కువ స్టాక్ తయారు చేయాలి.

- బరువు. ఆస్బెస్టాస్-సిమెంట్ షీట్లు, ముఖ్యంగా రీన్ఫోర్స్డ్, చాలా బరువు (23 నుండి 35 కిలోల వరకు). మరియు మేము ఉత్పత్తి యొక్క ముఖ్యమైన కొలతలు పరిగణనలోకి తీసుకుంటే, అప్పుడు పైకప్పుకు ట్రైనింగ్ సమస్య స్పష్టంగా కనిపిస్తుంది.

- సచ్ఛిద్రత. పదార్థం యొక్క పోరస్ ఉపరితలం వర్షం మరియు కరిగిన నీటిని గ్రహిస్తుంది, ఇది దాని సేవ జీవితాన్ని గణనీయంగా తగ్గిస్తుంది. ఉష్ణోగ్రత హెచ్చుతగ్గులతో, ఇది షీట్ యొక్క పగుళ్లకు దారి తీస్తుంది, కానీ సాధారణంగా ప్రతిదీ నాచు యొక్క క్రమంగా పెరుగుదలకు పరిమితం చేయబడింది. దీనిని నివారించడానికి, క్రిమినాశక మందుతో ప్రత్యేక సమ్మేళనాలతో స్లేట్ను చికిత్స చేయడం అవసరం.

- అగ్నితో పరస్పర చర్య. స్లేట్ మండదు, కానీ అగ్ని విషయంలో తీవ్రంగా పగుళ్లు ఏర్పడుతుంది.ఎగిరే శకలాలు పొరుగు భవనాలలో గాయం లేదా అగ్నిని కలిగించవచ్చు.

మరియు ఇంకా ఈ పదార్ధం యొక్క ప్రధాన ప్రతికూలత దాని సంభావ్య క్యాన్సర్, స్లేట్ యొక్క కూర్పులో ఆస్బెస్టాస్ ఉనికి కారణంగా. ఈ ప్రశ్న చాలా పెద్దది, కాబట్టి నేను దీనికి ప్రత్యేక విభాగాన్ని కేటాయిస్తాను.

విషపూరితం గురించి కొన్ని మాటలు

ఆస్బెస్టాస్-సిమెంట్ స్లేట్ యొక్క ప్రమాదం యొక్క డిగ్రీ కూర్పులో ఏ ఖనిజాన్ని పూరకంగా ఉపయోగిస్తారనే దానిపై ఆధారపడి ఉంటుంది. ఇక్కడ రెండు ఎంపికలు ఉన్నాయి:

- క్రిసోటైల్ ఆస్బెస్టాస్ - USA, చైనా, రష్యా, ఉక్రెయిన్, బెలారస్ మరియు ఇతర దేశాలలో రూఫింగ్ పదార్థాల ఉత్పత్తిలో ఉపయోగిస్తారు. క్షార-నిరోధకత, కానీ ఆమ్లాలకు అనువుగా ఉంటుంది.

- యాంఫిబోల్-ఆస్బెస్టాస్ - గతంలో ఐరోపాలో ఉత్పత్తిలో ఉపయోగించబడింది. యాసిడ్కు నిరోధకత, కానీ సిమెంట్ స్లర్రి యొక్క ఆల్కలీన్ వాతావరణంతో ప్రతిస్పందిస్తుంది.

సమస్య యొక్క మూలం ఇక్కడే ఉంది:

- ఆస్బెస్టాస్ కలిగి ఉన్న స్లేట్ యొక్క అధిక క్యాన్సర్ కారకం గురించి దృక్కోణం ఐరోపాలో ఏర్పడింది. మరియు ఇది ఖచ్చితంగా న్యాయమైనది: యాంఫిబోల్ పదార్థాలు నిజంగా ఆంకోలాజికల్ వ్యాధులకు కారణమవుతాయి మరియు వాటి నుండి వచ్చే హానిని భర్తీ చేయడానికి మార్గం లేదు.

- దేశీయ భవనం మరియు రూఫింగ్ పదార్థాల ఉత్పత్తిలో ఉపయోగించే క్రిజోటైల్ ఆస్బెస్టాస్ కూడా క్యాన్సర్ ప్రభావాన్ని కలిగి ఉంటుంది. కానీ దాని కార్యాచరణ చాలా తక్కువగా ఉంటుంది, ఎందుకంటే తప్పుగా ఉపయోగించినట్లయితే మాత్రమే ప్రతికూల పరిణామాలు సంభవిస్తాయి.

- ఆస్బెస్టాస్-కలిగిన స్లేట్ను రూఫింగ్లో ఉపయోగించవచ్చని అధ్యయనాలు చూపిస్తున్నాయి, ప్రాంగణాలు క్రిసోటైల్ దుమ్ము నుండి విశ్వసనీయంగా వేరుచేయబడి ఉంటాయి.కానీ అంతర్గత క్లాడింగ్ కోసం, ఫ్లాట్ షీట్లు అవాంఛనీయమైనవి.

అందువలన, మీరు మాస్కోలో లేదా రష్యన్ ఫెడరేషన్లోని మరొక నగరంలో స్లేట్ కొనుగోలు చేస్తే, అప్పుడు ఎక్కువగా మీరు చింతించకూడదు. వాస్తవానికి, పదార్థం యొక్క కూర్పు మరియు ముడి పదార్థాల మూలాన్ని స్పష్టం చేయడం ఉత్తమం, అయితే ఇప్పటికీ ఆస్బెస్టాస్-కలిగిన పైకప్పు యొక్క ప్రమాదం స్వల్పంగా చెప్పాలంటే, అతిశయోక్తి.

స్లేట్ పైకప్పు సంస్థాపన సాంకేతికత

దశ 1. పని కోసం ఉపకరణాలు మరియు సామాగ్రి

గణనీయమైన ద్రవ్యరాశి మరియు ఒక నిర్దిష్ట దుర్బలత్వం ఉన్నప్పటికీ, మీ స్వంత చేతులతో స్లేట్ వేయవచ్చు. ఈ పదార్థం నుండి పైకప్పును వ్యవస్థాపించేటప్పుడు, మనకు ఇది అవసరం:

- చెక్క మీద చూసింది.

- సుత్తి.

- స్క్రూడ్రైవర్.

- బల్గేరియన్.

- డ్రిల్.

- మెటల్ కోసం హ్యాక్సా.

- మెట్లు (ఒకటి ట్రైనింగ్ కోసం, రెండవది పైకప్పు యొక్క వాలుల వెంట కదలడానికి).

- పైకప్పుకు పదార్థాలను ఎత్తడం కోసం హుక్స్తో తాడులు.

మాకు వినియోగ వస్తువులు కూడా అవసరం:

- డబ్బాల కోసం బార్లు లేదా బోర్డులు.

- వాటర్ఫ్రూఫింగ్ (రూఫింగ్ పదార్థం లేదా రూఫింగ్ పొరలు).

- కలప కోసం ఫలదీకరణం (తేమ రక్షణ + క్రిమినాశక).

- స్లేట్ కోసం పెయింట్.

- ఫాస్టెనర్లు (లాథింగ్ కోసం గోర్లు లేదా స్వీయ-ట్యాపింగ్ స్క్రూలు, స్లేట్ గోర్లు లేదా గాల్వనైజ్డ్ దుస్తులను ఉతికే యంత్రాలతో ప్రత్యేక స్వీయ-ట్యాపింగ్ స్క్రూలు).

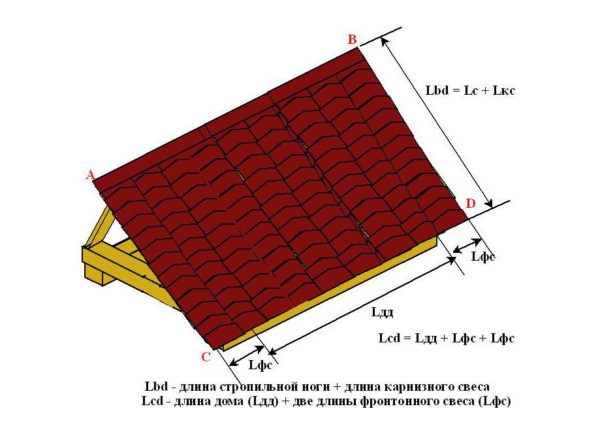

సహజంగానే, మనం స్లేట్ను కొనుగోలు చేయాలి. కొనుగోలు పరిమాణం ఈ క్రింది విధంగా నిర్ణయించబడుతుంది:

- మేము ఈవ్స్ వెంట వాలు యొక్క పొడవును కొలుస్తాము, ఫలిత సంఖ్యను షీట్ యొక్క వెడల్పుతో విభజించి సుమారు 10% జోడించండి. కాబట్టి మేము ఒక వరుసలో షీట్ల సంఖ్యను పొందుతాము.

- మేము వాలు వెంట శిఖరం నుండి చూరు వరకు దూరాన్ని కొలుస్తాము, షీట్ యొక్క పొడవుతో విభజించి, అతివ్యాప్తి కోసం సుమారు 13% జోడించండి.

- మేము పొందిన సంఖ్యలను ఒకదానికొకటి గుణిస్తాము మరియు ఒక వాలు కోసం షీట్ల సంఖ్యను లెక్కించండి.

- అన్ని రౌండింగ్లు పూర్తయ్యాయి, షీట్లలో చేరడానికి కాదు, పూర్ణాంక మూలకాల గరిష్ట సంఖ్యను ఉపయోగించడానికి.

ఈ గణన దీర్ఘచతురస్రాకార వాలులకు అనుకూలంగా ఉంటుంది. వేరొక ఆకారం యొక్క పైకప్పు కోసం స్లేట్ కొనుగోలు చేసినప్పుడు, మీరు తగిన సవరణలు చేయాలి.

స్టేజ్ 2. బేస్ మరియు మెటీరియల్ తయారీ

పైకప్పును రూపొందించడానికి సూచనలు లాథింగ్ పరికరం యొక్క వివరణతో ప్రారంభమవుతాయి. స్లేట్ విశ్వసనీయత మరియు వాటర్ఫ్రూఫింగ్ యొక్క తగినంత స్థాయిని అందించడానికి, అది తగిన బేస్ మీద వేయాలి. క్రేట్ యొక్క పారామితులు వాలు యొక్క కోణంపై ఆధారపడి ఉంటాయి:

| వాలు కోణం, డిగ్రీలు | లాథింగ్ స్టెప్, mm | క్షితిజ సమాంతర అతివ్యాప్తి | నిలువు అతివ్యాప్తి, mm |

| 10 వరకు | ఘనమైన | రెండు తరంగాలు | 300 |

| 10 — 15 | 450 | ఒక అల | 200 |

| 15 కంటే ఎక్కువ | 600 | ఒక అల | 170 |

మేము ప్రామాణిక సాంకేతికత ప్రకారం క్రేట్ను తయారు చేస్తాము:

- తయారీ కోసం, మేము సమానంగా మరియు మన్నికైన పైన్ కిరణాలను తీసుకుంటాము. 50x50 mm నుండి విభాగం లేదా కనీసం 30 mm మందంతో బోర్డులు. మేము రిడ్జ్ పుంజం మరింత భారీగా చేస్తాము - కనీసం 50x100 మిమీ.

- మేము అన్ని భాగాలను క్రిమినాశక మందుతో చికిత్స చేస్తాము కార్పెంటర్ బీటిల్స్ ద్వారా కుళ్ళిపోవడాన్ని మరియు నష్టాన్ని నివారించడానికి.

- మేము క్రేట్ను మౌంట్ చేస్తాము, తెప్పలపై బార్లు మరియు బోర్డులను ఫిక్సింగ్ చేయడం. ఫిక్సింగ్ కోసం, మేము పొడవైన గోర్లు లేదా ఫాస్ఫేటెడ్ కలప మరలు ఉపయోగిస్తాము.

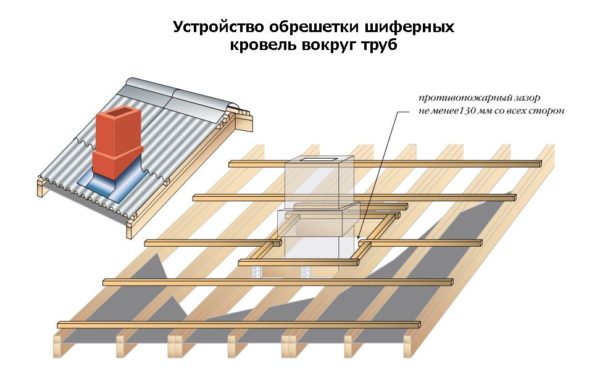

- లోయలలో మరియు నిలువు ఉపరితలాలతో (గోడలు, చిమ్నీలు మొదలైనవి) జంక్షన్ పాయింట్ల వద్ద మేము అదనపు బ్యాటెన్ బోర్డులను పరిష్కరిస్తాము.. ఇది మరింత నమ్మదగిన పునాదిని సృష్టించడానికి మరియు లీకేజీకి వ్యతిరేకంగా రక్షణను అందించడానికి ఇది జరుగుతుంది.

- మేము క్రాట్ పైన వాటర్ఫ్రూఫింగ్ పదార్థాన్ని వేస్తాము. వాటర్ఫ్రూఫింగ్గా, సాపేక్షంగా చౌకైన రూఫింగ్ పదార్థం సాధారణంగా ఉపయోగించబడుతుంది, అయితే మరింత విశ్వసనీయమైన రూఫింగ్ పొరలను కూడా తీసుకోవచ్చు.

కొన్నిసార్లు వాటర్ఫ్రూఫింగ్ క్రేట్ కింద, నేరుగా తెప్పలపై వేయబడుతుంది.

రూఫింగ్ పదార్థాన్ని స్వయంగా సిద్ధం చేయడం కూడా అవసరం:

- స్లేట్ పరిమాణం కట్మునుపటి లెక్కల ఆధారంగా. 60 సెంటీమీటర్ల కంటే తక్కువ పొడవు ఉన్న శకలాలు ఉపయోగించడం అవాంఛనీయమైనది - ఈ విధంగా పదార్థం దాని లక్షణాలలో గణనీయమైన భాగాన్ని కోల్పోతుంది. ఈ సందర్భంలో, కొలతలు కోసం భర్తీ చేయడానికి, అతివ్యాప్తిని పెంచడం మంచిది.

- మేము నీరు-చెదరగొట్టబడిన పెయింట్తో కట్ లైన్లను ప్రాసెస్ చేస్తాము - కాబట్టి పదార్థం తేమ ప్రభావంతో కృంగిపోదు మరియు ఎక్స్ఫోలియేట్ కాదు.

- కొన్నిసార్లు షీట్ యొక్క మొత్తం విమానం పెయింట్ చేయబడుతుంది: సౌందర్య లక్షణాలను మెరుగుపరచడంతో పాటు, ఈ చికిత్స పదార్థాన్ని మోస్ ఫౌలింగ్ నుండి రక్షిస్తుంది. అదనంగా, వర్షం మరియు కరిగే నీరు పెయింట్ చేయబడిన లేదా నీటి-వికర్షక ఫలదీకరణంతో చికిత్స చేయబడిన పైకప్పు వాలు నుండి మెరుగ్గా ప్రవహిస్తుంది. ఇది లీకేజీల ప్రమాదాన్ని తగ్గించడంలో సహాయపడుతుంది.

- మేము బందు ప్రదేశాలలో స్లేట్ డ్రిల్ చేస్తాము. రంధ్రం యొక్క వ్యాసం ఫాస్టెనర్ యొక్క వ్యాసం కంటే కొంచెం పెద్దదిగా ఉండాలి.

డ్రిల్లింగ్ మరియు కత్తిరింపు స్లేట్ రెండూ చేతి తొడుగులు, గాగుల్స్ మరియు రెస్పిరేటర్తో మాత్రమే సాధ్యమవుతాయి. ఆస్బెస్టాస్-సిమెంట్ దుమ్ము మొత్తాన్ని తగ్గించడానికి చికిత్స సైట్ను తేమగా ఉంచడం కూడా అవసరం.

ఈ కార్యకలాపాలను పూర్తి చేసిన తర్వాత, మీరు పైకప్పును వేయడం ప్రారంభించవచ్చు.

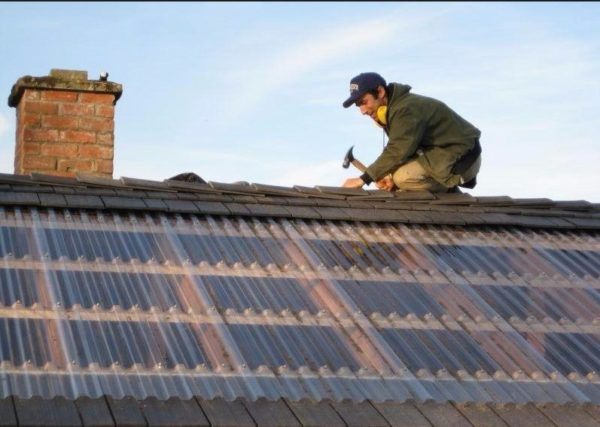

స్టేజ్ 3. స్లేట్ వేసాయి టెక్నాలజీ

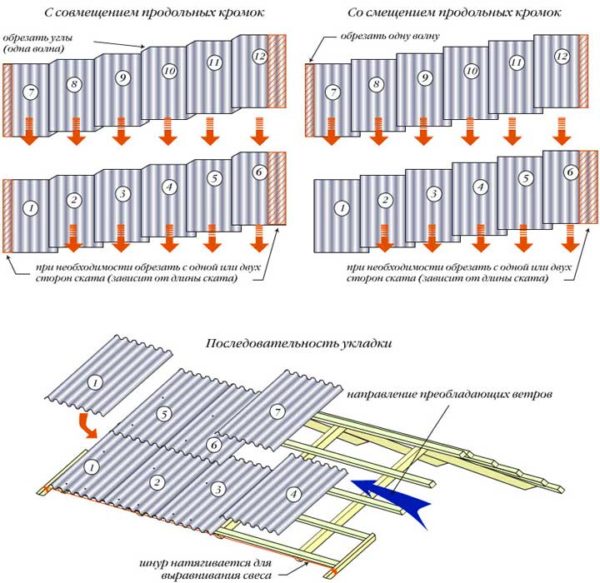

మీరు స్లేట్ను దిగువ నుండి పైకి వేయాలి, ఒక గేబుల్ లెడ్జ్ నుండి ప్రారంభించి క్రమంగా మరొక వైపుకు వెళ్లాలి.చాలా తరచుగా వీచే గాలి దిశకు వ్యతిరేకంగా వేసాయి దిశ ఎంపిక చేయబడింది: కాబట్టి గాలి అతివ్యాప్తి కింద ఎగిరిపోదు, క్రేట్ నుండి షీట్లను చింపివేస్తుంది:

- మేము ఈవ్స్ వెంట త్రాడును సాగదీస్తాము, షీట్లను సమలేఖనం చేసేటప్పుడు మేము దృష్టి పెడతాము.

- మేము పైకప్పుకు స్లేట్ను పెంచుతాము నిచ్చెనతో లేదా హుక్స్తో తాడుల మీద.

- క్రాట్ మీద షీట్ వేయండి, దానిని సమలేఖనం చేయండి మరియు గోర్లు లేదా స్క్రూలతో దాన్ని పరిష్కరించండి.

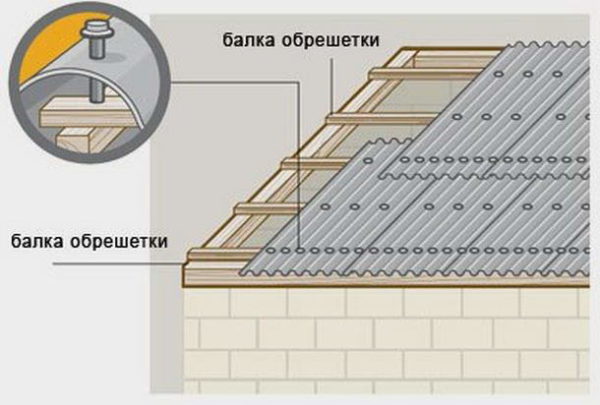

- సాధారణంగా, ఎనిమిది వేవ్ స్లేట్ బందు రెండవ మరియు ఆరవ తరంగాలలో ప్రదర్శించబడింది, ఏడు-వేవ్ - రెండవ మరియు ఐదవ, అంచు లేదా అతివ్యాప్తి నుండి లెక్కింపు. ప్రతి వేవ్ కోసం, రెండు అటాచ్మెంట్ పాయింట్లు అవసరమవుతాయి, షీట్ యొక్క అంచు వరకు దూరం కనీసం 150 మిమీ నిర్వహించాలి.

- మేము స్టాప్కు కాదు కట్టుకుంటాము, తల/వాషర్ మరియు షీట్ ఉపరితలం మధ్య కనీస గ్యాప్ ఉండేలా చూసుకోండి.

- మేము వాలు లోపలి నుండి గోర్లు వంచు లేదు. దీనికి ధన్యవాదాలు, పైకప్పు కదలికను నిలుపుకుంటుంది మరియు ఉష్ణోగ్రత వైకల్యాల సమయంలో స్లేట్ పగులగొట్టదు.

- "అవుట్ ది వే" వేసేటప్పుడు వరుసలలోని షీట్ల మధ్య నిలువు కీళ్ళు సరిపోలని విధంగా స్లేట్ ఉంచబడుతుంది. దీన్ని చేయడానికి, మేము షీట్లో సగం మౌంట్ చేయడం ద్వారా ప్రతి సరి వరుసను ప్రారంభిస్తాము, ఇది ఆఫ్సెట్ను అందిస్తుంది.

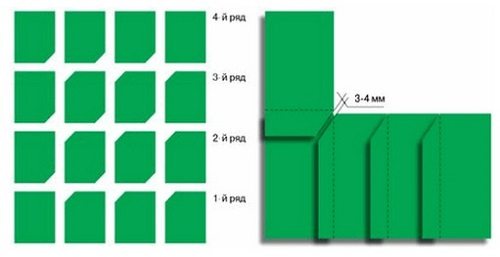

- "కటింగ్ మూలలో" వేసేటప్పుడు అంచులు అతివ్యాప్తి చెందుతున్న ప్రదేశంలో, షీట్ యొక్క ఒక మూలను కత్తిరించాలి (రేఖాచిత్రం చూడండి). ప్రామాణిక కట్ పరిమాణం వెడల్పు 103 mm మరియు పొడవు 120 లేదా 140 mm.

- ఈ అల్గోరిథం ప్రకారం, మేము క్రమంగా మొత్తం ప్రాంతంపై స్లేట్ను మౌంట్ చేస్తాము పైకప్పు వాలు.

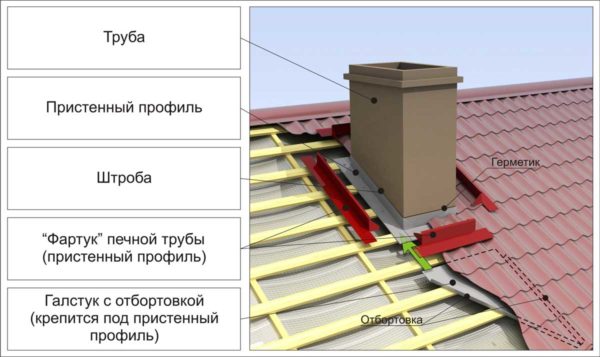

- ఆ తరువాత, మేము నిలువు ఉపరితలాలకు జంక్షన్లను తయారు చేస్తాముగాల్వనైజ్డ్ స్టీల్ షీట్తో చేసిన రక్షిత అప్రాన్లను ఇన్స్టాల్ చేయడం ద్వారా.

- ఎగువ భాగంలో, మేము రిడ్జ్ బోర్డ్కు స్కేట్ను అటాచ్ చేస్తాముమెటల్ ప్రొఫైల్ తయారు. రిడ్జ్ ఓవర్లే లీక్లను నివారించడానికి స్లేట్ షీట్ల అంచులను పూర్తిగా కవర్ చేయాలి.

రిడ్జ్ కింద మరియు రక్షిత అప్రాన్ల క్రింద, అదనపు వాటర్ఫ్రూఫింగ్ను వేయవచ్చు.

స్లేట్ రూఫ్ మరమ్మతు చిట్కాలు

స్లేట్ రూఫింగ్ యొక్క ప్రయోజనాల్లో ఒకటి దాని నిర్వహణ. మరియు, పెద్ద లోపాల సమక్షంలో, స్లేట్ మొత్తం షీట్తో భర్తీ చేయబడితే, చిన్న పగుళ్లు తక్కువ శ్రమతో తొలగించబడతాయి:

- పొడి రూపంలో, M300 సిమెంట్ మరియు మెత్తని ఆస్బెస్టాస్ ఫైబర్ కలపండి. ఆస్బెస్టాస్కు బదులుగా, మీరు జనపనార లేదా సెల్యులోజ్ తీసుకోవచ్చు.

ఆస్బెస్టాస్తో అన్ని పని - అద్దాలు మరియు రెస్పిరేటర్లో మాత్రమే!

- మేము జాయినర్ యొక్క PVA మరియు నీటిని 1: 1 నిష్పత్తిలో కలుపుతాము. మేము సిమెంట్-ఆస్బెస్టాస్ మిశ్రమాన్ని ఫలిత పరిష్కారానికి కలుపుతాము.

- మేము మందపాటి సోర్ క్రీం యొక్క స్థిరత్వానికి ఉత్పత్తిని తీసుకువస్తాము.

మేము మరమ్మత్తు ప్రక్రియను ఈ క్రింది విధంగా నిర్వహిస్తాము:

- మేము దుమ్ము మరియు చెత్త నుండి పైకప్పును శుభ్రం చేస్తాము, అప్పుడు ఒక గొట్టం నుండి నీటితో పైకప్పు శుభ్రం చేయు. మరమ్మత్తు చేయవలసిన ప్రాంతాన్ని పూర్తిగా ఆరబెట్టండి.

- పగుళ్లు మరియు ఇతర లోపాలు ప్రాధమికం PVA జిగురు, 1: 3 నిష్పత్తిలో నీటితో కరిగించడం.

- మేము మరమ్మత్తు మిశ్రమంతో లోపాలను నింపుతాము, 2 మిమీ కంటే ఎక్కువ మందం లేని పొరలలో వేయడం. సమస్యను పూర్తిగా పరిష్కరించడానికి మీరు ఆపరేషన్ను చాలాసార్లు పునరావృతం చేయాల్సి ఉంటుంది.

- మేఘావృతమైన వాతావరణంలో స్లేట్ పైకప్పును మరమ్మతు చేయడం మంచిది. కాబట్టి సిమెంట్ కూర్పు మరింత నెమ్మదిగా ఆరిపోతుంది మరియు బలాన్ని పొందడానికి సమయం ఉంటుంది.

ఆచరణలో చూపినట్లుగా, అటువంటి మరమ్మత్తు తర్వాత, స్లేట్ భర్తీ లేకుండా 5-7 సంవత్సరాలు బాగా ఉండవచ్చు, ఎందుకంటే ఈవెంట్ యొక్క ఆర్థిక సామర్థ్యం స్పష్టంగా ఉంటుంది. నిజమే, మరమ్మత్తు తర్వాత ముదురు మచ్చలు ఉపరితలంపై ఉంటాయి, కానీ నిజాయితీగా ఉండండి - మేము సాధారణంగా స్లేట్ను దాని అందం కోసం ఎంచుకుంటాము!

అదనంగా, మరమ్మత్తు తర్వాత, పైకప్పు పెయింట్ చేయవచ్చు - ఇది లోపాలను దాచడమే కాకుండా, ఉపరితలం మరింత సౌందర్య రూపాన్ని ఇస్తుంది.

ముగింపు

స్లేట్ దేనితో తయారు చేయబడిందో, దాని లాభాలు మరియు నష్టాలను మూల్యాంకనం చేసి, ఇన్స్టాలేషన్ టెక్నాలజీని అధ్యయనం చేసిన తర్వాత, మీరు ఈ పదార్థాన్ని రూఫింగ్లో విజయవంతంగా ఉపయోగించవచ్చు. ఈ వ్యాసంలోని వీడియోను చూడటం ద్వారా మీరు పైన వివరించిన సాంకేతికత యొక్క ప్రాథమికాలను నేర్చుకోవచ్చు. మరియు మీరు కలిగి ఉన్న అన్ని ప్రశ్నలకు వ్యాఖ్యలలో సమాధానం ఇవ్వబడుతుంది.

వ్యాసం మీకు సహాయం చేసిందా?