రోల్ పదార్థాలు చాలా కాలంగా రూఫింగ్ కోసం ఉపయోగించబడ్డాయి. అవి సాపేక్షంగా చౌకగా ఉంటాయి మరియు ఫ్లాట్ రూఫ్లను వాటర్ఫ్రూఫింగ్ చేయడానికి దాదాపు ఏకైక పరిష్కారం. దశాబ్దాలుగా రూఫింగ్ పదార్థం ద్వారా గుత్తాధిపత్యం నిర్వహించబడింది, అయితే అప్పుడు రూఫింగ్ అంతర్నిర్మిత పదార్థాలు ఉన్నాయి. అవి ఏమిటి, మరియు వారు బిల్డర్లకు ఏమి అందించగలరు - తరువాత వ్యాసంలో

రోల్ పదార్థాలు చాలా కాలంగా రూఫింగ్ కోసం ఉపయోగించబడ్డాయి. అవి సాపేక్షంగా చౌకగా ఉంటాయి మరియు ఫ్లాట్ రూఫ్లను వాటర్ఫ్రూఫింగ్ చేయడానికి దాదాపు ఏకైక పరిష్కారం. దశాబ్దాలుగా రూఫింగ్ పదార్థం ద్వారా గుత్తాధిపత్యం నిర్వహించబడింది, అయితే అప్పుడు రూఫింగ్ అంతర్నిర్మిత పదార్థాలు ఉన్నాయి. అవి ఏమిటి, మరియు వారు బిల్డర్లకు ఏమి అందించగలరు - తరువాత వ్యాసంలో

సాంప్రదాయకంగా, బహుళ-అంతస్తుల భవనాల ఫ్లాట్ రూఫ్లపై చుట్టిన పదార్థాల నుండి మృదువైన రూఫింగ్ వేయబడింది. వేడి బిటుమినస్ రూఫింగ్ మాస్టిక్.

ఇది చేయుటకు, పైకప్పుపై ఒక ప్రత్యేక ప్లాట్ఫారమ్ అమర్చబడింది, ఇక్కడ, పూత పదార్థంతో పాటు, ఒక మాస్టిక్ బాయిలర్, మాస్టిక్ కూడా, అలాగే కొలిమికి ఇంధనం వించ్లతో లాగబడ్డాయి.

తక్కువ సంఖ్యలో అంతస్తులతో, క్రింద “ఫైరింగ్” పని జరిగింది, మరియు అదే వించ్ సహాయంతో బకెట్లు మరియు డబ్బాలలో కరిగిన మాస్టిక్ భవనం యొక్క గోడలపై నల్లని గుర్తులను వదిలివేసే ప్రదేశానికి పెరిగింది. అదే సమయంలో, హౌసింగ్ ఆఫీస్ దాని నివాసితులను జాగ్రత్తగా చూసుకుంటే, అటువంటి చిత్రం ప్రతి పది సంవత్సరాలకు ఒకసారి లేదా మరింత తరచుగా పునరావృతమవుతుంది.

ఇది రూఫింగ్ పదార్థం యొక్క జీవితం - కార్డ్బోర్డ్ తారుతో కలిపినది. సంవత్సరాలుగా, అతను నీటిని పొందుతాడు, వశ్యతను కోల్పోతాడు. ఫలితంగా, శీతాకాలంలో, మంచులో, ఉష్ణోగ్రత వైకల్యాల కారణంగా షీట్లు విరిగిపోతాయి మరియు వేసవిలో, కార్డ్బోర్డ్కు జీవ స్థిరత్వం లేనందున, అవి కుళ్ళిపోతాయి.

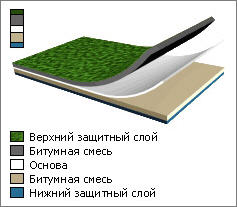

ఆధునిక అంతర్నిర్మిత రూఫింగ్ పదార్థం విషయంలో ఇది కాదు. ఇది మరింత సంక్లిష్టమైన నిర్మాణాన్ని కలిగి ఉంది, కొత్త రకాలైన బేస్ను ఉపయోగిస్తుంది, పెరిగిన ప్లాస్టిసిటీ మరియు ఫ్రాస్ట్ నిరోధకతను కలిగి ఉంది, కాబట్టి ఇది జీవసంబంధమైన కుళ్ళిపోవడానికి లోబడి ఉండదు మరియు ఇది శీతాకాలాలను బాగా తట్టుకుంటుంది.

ఈ తరగతి మరియు దాని పూర్వీకుల మధ్య మొదటి వ్యత్యాసం ఏమిటంటే, అటువంటి పదార్ధాలు పైకప్పు యొక్క స్థావరానికి కరిగిన మాస్టిక్ పొర యొక్క ముందస్తు దరఖాస్తు అవసరం లేదు. వారు దానిని రివర్స్ వైపు కలిగి ఉంటారు.

అన్ని ఉత్పత్తి చేయబడిన అంతర్నిర్మిత రూఫింగ్ పదార్థాలు వివిధ ప్రమాణాల ప్రకారం అనేక సమూహాలకు తగ్గించబడ్డాయి. వీటిలో మొదటిది ఉపయోగించే బిటుమినస్ మిశ్రమం.

ఇది ఆక్సిడైజ్డ్ బిటుమెన్ లేదా పాలిమర్ సంకలితాలతో బిటుమెన్ ఆధారంగా తయారు చేయబడుతుంది. ఆక్సిడైజ్డ్ బిటుమెన్ గణనీయంగా చౌకగా ఉంటుంది, కానీ మరింత నిరాడంబరమైన పనితీరు లక్షణాలను కలిగి ఉంటుంది.

ముడి బిటుమెన్ ఇప్పటికే 50 ° C ఉష్ణోగ్రత వద్ద కరుగుతుంది కాబట్టి, దానిని పెంచడానికి వేడి మిశ్రమం ద్వారా గాలి వీస్తుంది. వాస్తవానికి, ఇది సహజ వృద్ధాప్య ప్రక్రియ, ఎందుకంటే దాని సమయంలో బిటుమెన్ ఆక్సీకరణం చెందుతుంది.

ఈ సందర్భంలో, ద్రవీభవన స్థానం పెరుగుతుంది, కానీ తదనంతరం, వాతావరణ గాలి మరియు సూర్యకాంతి ప్రభావంతో, జిడ్డుగల మరియు రెసిన్ పదార్థాలు పదార్థం నుండి తొలగించబడతాయి. కఠినమైన మరియు పెళుసైన భిన్నాలు మిగిలి ఉన్నాయి.

సహజంగానే, ఇది పదార్థం యొక్క లక్షణాలకు ప్రయోజనం కలిగించదు. ఇది ప్లాస్టిసిటీని కోల్పోతుంది మరియు కృంగిపోతుంది, ముఖ్యంగా తక్కువ ఉష్ణోగ్రతలకి గురైనప్పుడు.

అందువల్ల, ఇది రూఫింగ్ కార్పెట్ యొక్క దిగువ పొరగా ఉపయోగించబడుతుంది లేదా స్ప్రింక్ల్స్ ద్వారా అతినీలలోహిత వికిరణం నుండి రక్షించబడుతుంది.

అయితే, పదునైన ఉష్ణోగ్రత మార్పులు లేని ప్రాంతాల్లో, ఆక్సిడైజ్డ్ బిటుమెన్ యొక్క ఉపయోగం దాని తక్కువ ధరతో ఆర్థికంగా సమర్థించబడుతుంది మరియు సేవ జీవితం 15 సంవత్సరాలు లేదా అంతకంటే ఎక్కువ ఉంటుంది. ఈ సమూహంలో, ఉదాహరణకు, Bikrost రూఫింగ్ పదార్థం.

రెండవ సమూహం, పాలిమరైజ్డ్ బిటుమెన్, ఉపయోగించిన పాలిమర్లలో భిన్నంగా ఉంటుంది. ఇది:

- ఐసోటాక్టిక్ పాలీప్రొఫైలిన్ (IPP) అనేది ప్లాస్టోమర్, దీని ఆధారంగా మిశ్రమాలు క్రింది లక్షణాలను కలిగి ఉంటాయి: అధిక సాంద్రత, తన్యత బలం మరియు ద్రవీభవన స్థానం (140 డిగ్రీల వరకు), స్టాటిక్ పంచింగ్కు నిరోధకత. ఫ్రాస్ట్ నిరోధకత - -15 ° С వరకు. ఇది అధిక ధరను కలిగి ఉంది, ఇది డిపాజిట్ చేయబడిన పదార్థాల ఉత్పత్తిలో చాలా అరుదుగా ఉపయోగించబడుతుంది

- అటాక్టిక్ పాలీప్రొఫైలిన్ (APP) - ప్లాస్టోమర్, IPP యొక్క వ్యర్థ ఉత్పత్తి, అదే లక్షణాలను కలిగి ఉంటుంది, కానీ కొంతవరకు (ద్రవీభవన స్థానం - 120 డిగ్రీలు), వృద్ధాప్యానికి నిరోధకత, ఏదైనా ఉపరితలంపై అద్భుతమైన సంశ్లేషణను అందిస్తుంది. ఫ్రాస్ట్ నిరోధకత - -15 ° С వరకు. ఇది బిటుమెన్లోని ప్రధాన సంకలనాలలో ఒకటైన IPP కంటే చాలా తక్కువ ఖర్చవుతుంది. కొన్నిసార్లు ఇటువంటి మిశ్రమాలను ప్లాస్టోబిటుమెన్స్ లేదా కృత్రిమ ప్లాస్టిక్స్ అని కూడా పిలుస్తారు.

- స్టైరిన్-బ్యూటాడిన్ స్టైరీన్ (SBS) - ఎలాస్టోమర్, మిశ్రమానికి పెరిగిన స్థితిస్థాపకత మరియు ప్రతికూల ఉష్ణోగ్రతలకు నిరోధకతను ఇస్తుంది (ఫ్రాస్ట్ రెసిస్టెన్స్ - -25 ° C వరకు), ఉపరితల నిర్మాణాన్ని సరిగ్గా పునరావృతం చేస్తుంది. ఇది APP కంటే తక్కువ ద్రవీభవన స్థానం (90-100 డిగ్రీలు) కలిగి ఉంది, ఇది తక్కువ వృద్ధాప్య కాలం. దాని ఆధారంగా మిశ్రమాలను బిటుమెన్ రబ్బరు లేదా కృత్రిమ రబ్బర్లు అంటారు.

సలహా! సంక్లిష్ట భూభాగాలతో పైకప్పుల కోసం, SBS- ఆధారిత పదార్థాలను ఉపయోగించడం మంచిది, అవి మంచి సరిపోతుందని అందిస్తాయి. అలాగే, తక్కువ శీతాకాలపు ఉష్ణోగ్రతలు ఉన్న ప్రాంతాల నుండి ఇంటి యజమానులు ఈ తరగతికి శ్రద్ధ వహించాలి.

ఫలదీకరణంతో పాటు, డిపాజిట్ చేయబడిన పదార్థం యొక్క అతి ముఖ్యమైన భాగం బేస్. పూత యొక్క నాణ్యత మరియు దాని సేవ జీవితం కూడా ఎక్కువగా ఆధారపడి ఉంటుంది.

ఇప్పుడు, ఈ ప్రయోజనాల కోసం, ఒక నియమం వలె, మూడు కాన్వాసులు ఉపయోగించబడతాయి:

- ఫైబర్గ్లాస్

- ఫైబర్గ్లాస్

- పాలిస్టర్

ఫైబర్గ్లాస్తో పాలిస్టర్ వంటి - "హైబ్రిడ్లు" కూడా ఉన్నాయి.

అన్ని పాలిమర్ బట్టలు వాటి జీవ స్థిరత్వంలో కార్డ్బోర్డ్ నుండి అనుకూలంగా ఉంటాయి - అవి కుళ్ళిపోవు. అయినప్పటికీ, బలం మరియు ఇతర లక్షణాలలో వాటి మధ్య తేడాలు ఉన్నాయి.

ఫైబర్గ్లాస్ అనేది ఫైబర్గ్లాస్ ఫిలమెంట్స్ యొక్క అస్తవ్యస్తమైన త్రో ద్వారా ఏర్పడిన పదార్థం, తరువాత జిగురుతో లేదా మరొక విధంగా బిగించబడుతుంది.

దాని ఉత్పత్తిలో వ్యర్థాలను కూడా ఉపయోగించుకోవచ్చు కాబట్టి, రూఫింగ్ మరియు ఇతర పదార్థాల కోసం బేస్లలో ఇది చౌకైనది. అయినప్పటికీ, ఇతరులతో పోలిస్తే ఇది సాపేక్షంగా తక్కువ బలం మరియు తక్కువ సేవా జీవితాన్ని కలిగి ఉంటుంది.

ఫైబర్గ్లాస్ అనేది ఫైబర్గ్లాస్తో తయారు చేయబడిన ఫాబ్రిక్. ఇది ఫైబర్గ్లాస్ కంటే 3-5 రెట్లు బలంగా ఉంటుంది, దామాషా ప్రకారం మరియు ఖరీదైనది.

పాలిస్టర్ అత్యంత ఖరీదైనది, కానీ స్థావరాల యొక్క అత్యంత ఆచరణాత్మకమైనది.పెరిగిన మన్నిక మరియు ప్లాస్టిసిటీలో తేడా ఉంటుంది, అంతేకాకుండా - అధిక-నాణ్యత శోషణను అందిస్తుంది మరియు కలిపిన మాస్టిక్తో కలపడం.

రక్షణ కవచం

ఎగువ పొర రూఫింగ్ పదార్థం రక్షణ అవసరం, ఎందుకంటే మాస్టిక్ చాలా మృదువైన పదార్థం, అంతేకాకుండా, ఇది అన్ని ప్రతికూల వాతావరణ కారకాల ప్రభావంలో "ముందంజలో" ఉంటుంది. అన్నింటిలో మొదటిది, ఇది:

- అతినీలలోహిత వికిరణం

- సౌర వేడి

- అవపాతం

- యాంత్రిక ప్రభావం (చెట్టు కొమ్మలు మొదలైనవి)

ఈ ప్రభావాలన్నింటినీ తగ్గించడానికి, రూఫింగ్ పదార్థం యొక్క పై పొర యొక్క వివిధ పూతలు ఉపయోగించబడతాయి.

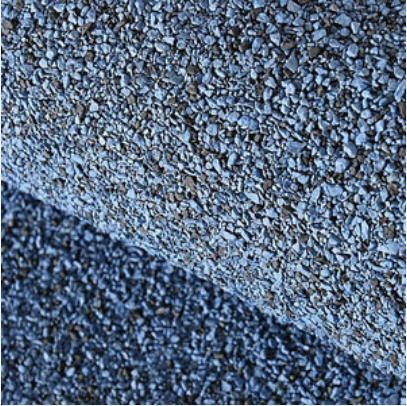

అత్యంత ప్రజాదరణ పొందిన రక్షణ వివిధ రకాలైన మినరల్ డ్రెస్సింగ్, ఫ్యాక్టరీలో కూడా వేడి మాస్టిక్కు వర్తించబడుతుంది.

డ్రెస్సింగ్ భిన్నం యొక్క పరిమాణంలో భిన్నంగా ఉంటుంది:

- ముతక-కణిత

- మధ్యస్థ ధాన్యం

- పొలుసుగల

- జరిమానా-కణిత

- పల్వరైజ్ చేయబడింది

తరువాతి రకం సాధారణంగా పదార్థం యొక్క వెనుక భాగాన్ని అంటుకోకుండా రక్షించడానికి, అలాగే రూఫింగ్ కార్పెట్ యొక్క మొదటి పొరను తయారు చేయడానికి ఉద్దేశించిన ఆ మార్పుల యొక్క ద్విపార్శ్వ పూత కోసం ఉపయోగిస్తారు.

స్లేట్, బసాల్ట్, సిరామిక్ చిప్స్, ఇసుకను సాధారణంగా ముడి పదార్థాలుగా ఉపయోగిస్తారు. అలాగే, కొన్ని రకాలు రేకు పూతను కలిగి ఉంటాయి లేదా పాలిమర్ ఫిల్మ్తో కప్పబడి ఉంటాయి (రివర్స్ సైడ్తో సహా).

"పై" యొక్క నిర్మాణం

మృదువైన రూఫింగ్, ఆధునిక రోల్డ్ పదార్థాల నుండి కూడా, సాధారణంగా కనీసం రెండు పొరలలో నిర్వహించబడుతుంది. అదే సమయంలో, ప్రతి పొరలపై ఏ అవసరాలు విధించబడుతున్నాయనే దానిపై ఆధారపడి, వాటిని వివిధ రకాల పదార్థాల నుండి ప్రదర్శించవచ్చు.

నియమం ప్రకారం, ఎగువ భాగంలో రక్షిత పూత లేకపోవడంతో బ్యాకింగ్ లేయర్ వేరు చేయబడుతుంది. ఇది తక్కువ బలంతో పదార్థాలను ఉపయోగించడానికి సాంకేతికంగా అనుమతించబడుతుంది, ఇది పైకప్పు యొక్క మొత్తం ధరను తగ్గిస్తుంది.

అలాగే, ఇతర రకాల రోల్డ్ మెటీరియల్ను వివిధ కీళ్ళు మరియు జంక్షన్ల ప్రదేశాలలో ఉపయోగించవచ్చు.

దేనికి శ్రద్ధ వహించాలి?

తగిన రోల్ మెటీరియల్ను ఎంచుకున్నప్పుడు, ఎంపికను ప్రభావితం చేసే ప్రధాన అంశాలు:

- పైకప్పు ఉపశమనం మరియు దాని వాలు యొక్క సంక్లిష్టత

- ప్రాంతం యొక్క ఉష్ణోగ్రత పరిస్థితులు (వేసవి మరియు శీతాకాలంలో)

- సగటు వార్షిక వర్షపాతం

- పైకప్పు సేవా సామర్థ్యం

- సాధ్యమయ్యే వికృతీకరణ లోడ్లు (కంపనం, భవనం సంకోచం)

దీని ఆధారంగా, అవసరమైన ప్లాస్టిసిటీ ప్రకారం, మొదటగా, పదార్థాన్ని ఎంచుకోవాలి. ఇది నిస్సందేహంగా, మృదువైన పైకప్పుకు అత్యంత ముఖ్యమైన లక్షణం - అవసరమైన బలాన్ని గమనించినట్లయితే.

ఫ్రాస్ట్ రెసిస్టెన్స్ ముఖ్యమైనది అయితే, SBS ఫిల్లర్ల ఆధారంగా గ్రేడ్లు బాగా సరిపోతాయి, ఉదాహరణకు, బైపోల్ రూఫింగ్ మెటీరియల్. అవి రెండూ చాలా ప్లాస్టిక్ మరియు పెరిగిన మంచు నిరోధకతను కలిగి ఉంటాయి. సంక్లిష్ట పైకప్పులపై అదే తరగతి ఉత్తమంగా ఉపయోగించబడుతుంది.

ముఖ్యమైన సమాచారం! తక్కువ ఉష్ణోగ్రతల వద్ద తారు ప్లాస్టిసిటీని కోల్పోతుంది. ప్రతి నిర్దిష్ట ఫలదీకరణ మిశ్రమం కోసం, సున్నా కంటే తక్కువ డిగ్రీలలో దాని స్వంత సూచిక ఉంటుంది. పదార్థం దృఢంగా మారుతుంది, అదే సమయంలో, చల్లని ప్రభావంతో తగ్గిపోతుంది. ప్లాస్టిసిటీ యొక్క నష్టం ఒక నిర్దిష్ట పరిమితిని చేరుకున్నట్లయితే, పదార్థం తట్టుకోదు మరియు పగుళ్లు ఏర్పడుతుంది. తదనంతరం, ఈ పగుళ్లు భవనం లోపల లీక్లకు దారితీస్తాయి మరియు రూఫింగ్ కార్పెట్కు నష్టం కలిగిస్తాయి.

అలాగే, వేడి వాతావరణం ఉన్న ప్రాంతాల్లో, పదార్థం యొక్క వేడి నిరోధకత కూడా ముఖ్యమైనది.అధిక ఉష్ణోగ్రత ప్రభావంతో (మరియు కొన్ని ప్రదేశాలలో ఇది పైకప్పుపై 100 ° C కి చేరుకుంటుంది), మాస్టిక్ యొక్క పై పొర తేలుతూ, నీటిని లీక్ చేయడానికి అనుమతించే మచ్చలను ఏర్పరుస్తుంది.

అలాగే, సుమారు 15% వాలుతో పైకప్పుపై, మొత్తం రూఫింగ్ కార్పెట్ లేదా దానిలో కొంత భాగాన్ని వాలు వెంట జారడం కూడా సాధ్యమే. ఇక్కడ APP ఆధారంగా వివిధ పదార్థాలను ఉపయోగించడం మంచిది - అవి అధిక ఉష్ణోగ్రతలకు మరింత నిరోధకతను కలిగి ఉంటాయి మరియు మూల పదార్థానికి అధిక సంశ్లేషణను కలిగి ఉంటాయి.

మొదలు అవుతున్న

పదార్థాన్ని ఎంచుకున్నప్పుడు, దాని సంస్థాపనకు నేరుగా వెళ్లడానికి ఇది సమయం. సహజంగానే, పని ఏ క్రమంలో నిర్వహించబడుతుందో ముందుగానే ఊహించడానికి అవసరమైన కొలతలను మొదట నిర్వహించాల్సిన అవసరం ఉంది.

ఫ్లాట్ మరియు తక్కువ-వాలు పైకప్పులపై, రోల్ పదార్థాలు పైకప్పు వాలు వెంట వేయబడతాయి, ఇక్కడ వాలు సుమారు 15% ఉంటుంది - దానికి లంబంగా, దిగువ అంచు నుండి పైకి రెండు సందర్భాల్లోనూ.

ముఖ్యమైన సమాచారం! వేసాయి చేసినప్పుడు, అతివ్యాప్తి యొక్క ప్రామాణిక కొలతలు గురించి తెలుసుకోండి. అవి: 5% వరకు పైకప్పు వాలుతో - అన్ని పొరలలో 100 మిమీ, పెద్ద వాలులతో - దిగువ పొరలో 70 మిమీ మరియు పైభాగంలో 100 మిమీ. ఇది రెండు చేరే వరుసలకు వర్తిస్తుంది. కాబట్టి వరుసగా ప్యానెల్లు ఉన్నాయి.

పైకప్పుపై పనిని ప్రారంభించడానికి ముందు, అన్ని అవసరమైన పరికరాలు మరియు సామగ్రిని కనీసం ప్రణాళికాబద్ధమైన ప్రాంతాన్ని కవర్ చేయడానికి అవసరమైన మొత్తంలో పెంచాలి. చల్లని వాతావరణంలో, పదార్థం వేయడానికి ముందు వెచ్చని గదిలో నిల్వ చేయాలి.

వేయడానికి ముందు, పైకప్పు బేస్ యొక్క ఉపరితలాన్ని పూర్తిగా శుభ్రం చేయడం అవసరం, పూత యొక్క పాత పొరలపై వేయడం జరిగితే, వాటిని ఎక్స్ఫోలియేట్ మరియు బలహీనమైన ప్రాంతాల కోసం తనిఖీ చేయండి. అలాంటి ప్రదేశాలను యాంత్రికంగా శుభ్రం చేయాలి.

అవసరమైతే, కాలుష్యం ఉన్న ప్రదేశాలను క్షీణింపజేయాలి.తరువాత, ఒక బ్రష్ లేదా రోలర్తో బేస్కు ఒక ప్రైమర్ వర్తించబడుతుంది - ఒక ప్రత్యేక బిటుమెన్-పాలిమర్ మిశ్రమం, ఇది కరిగిన మాస్టిక్ను బేస్ మెటీరియల్లోకి మెరుగైన వ్యాప్తిని అందిస్తుంది.

నియమం ప్రకారం, బాటిల్ ప్రొపేన్-బ్యూటేన్పై పనిచేసే గ్యాస్ బర్నర్లు వెల్డెడ్ రోల్డ్ పదార్థాలను కట్టుకోవడానికి ఉపయోగిస్తారు (పని తయారీ సమయంలో, కనీసం 10 మీటర్ల పొడవుతో ఒక సీసా మరియు గొట్టం కూడా పైకప్పుకు పెంచబడతాయి).

డీజిల్ బర్నర్స్ తక్కువగా ఉపయోగించబడతాయి. రూఫర్స్ బృందం, ఒక నియమం వలె, 3 మందిని కలిగి ఉంటుంది.

పని సమయంలో, వాటిలో ఒకటి కొత్త పదార్థాన్ని తెస్తుంది, రెండవది బర్నర్తో పని చేస్తుంది మరియు మూడవ స్థాయి వేయబడిన పూత మరియు దాని అంచులను ప్రత్యేక దువ్వెన లేదా రోలర్తో సున్నితంగా చేస్తుంది.

7-10 రోల్స్ మెటీరియల్ అతివ్యాప్తి చెందకుండా, అతివ్యాప్తి చెందుతుంది, మరియు ఫిట్టింగ్ కోసం పూర్తి పొడవుకు చుట్టబడుతుంది, అవసరమైతే, పదార్థం సరైన ప్రదేశాలలో కత్తిరించబడుతుంది.

ఆ తరువాత, షీట్ల అంచులు బర్నర్తో అతుక్కొని, అన్ని రోల్స్ అంటుకునే ప్రదేశానికి చుట్టబడతాయి. అత్యల్ప అతివ్యాప్తి ప్యానెల్తో వేయడం ప్రారంభమవుతుంది.

అదే సమయంలో, బర్నర్ వెబ్ యొక్క మొత్తం వెడల్పును సమానంగా వేడి చేసే విధంగా ఉంచబడుతుంది మరియు అదే సమయంలో, ఆధారాన్ని వేడి చేస్తుంది. స్ట్రోక్ లేదా ప్రత్యేక రోలర్ని ఉపయోగిస్తున్నప్పుడు స్టాకర్ "తాను నుండి" లేదా "తానే" బయటకు వెళ్లగలదు.

కాన్వాస్ అంచుల వెంట కరిగిన మాస్టిక్ యొక్క రోలర్ ఏర్పడినట్లయితే, పని చాలా నెమ్మదిగా నిర్వహించబడుతుందని అర్థం, పదార్థం వేడెక్కుతుంది మరియు దాని రక్షిత లక్షణాలను కోల్పోతుంది. వేయబడిన పదార్థం యొక్క బ్యాక్లాగ్ ద్వారా చాలా వేగవంతమైన వేగం సూచించబడుతుంది.

ఇన్స్టాలర్ వెనుక రెండవ కార్మికుడు షీట్ను రోల్స్ లేదా ప్రెస్ చేస్తాడు, పైకప్పు యొక్క ఉపరితలంపై బుడగలు, అలాగే వదులుగా ఉండే అంచులు ఏర్పడకుండా నిరోధిస్తుంది.

అవసరమైతే, కాన్వాస్ యొక్క వ్యక్తిగత విభాగాలు మళ్లీ వేడి చేయబడతాయి మరియు చుట్టబడతాయి.

ఇరుకైన ప్రదేశాలలో, ఒక చేతి మంటను ఉపయోగించాలి, ప్రత్యేక మినీ-రోలర్లతో రోలింగ్ లేదా సున్నితంగా చేయాలి. రూఫింగ్ కార్పెట్ యొక్క ఏ ప్రాంతాల్లోనూ బుడగలు లేదా ముడతలు ఏర్పడకూడదు.

రీన్ఫోర్స్డ్ కాంక్రీట్ అంచులతో ఎంబెడెడ్ పైపులను ఉపయోగించి పదార్థం యొక్క ఉపరితలం ద్వారా పైపులు బయటకు తీసుకురాబడతాయి.

అదే సమయంలో, రూఫింగ్ కార్పెట్ బ్రాంచ్ పైపుపైనే ఉంచబడుతుంది మరియు జంక్షన్ ప్రత్యేకతతో జాగ్రత్తగా వేరుచేయబడుతుంది. పైకప్పు కోసం మాస్టిక్. పైకప్పుపై ఇతర పొడుచుకు వచ్చిన భాగాలతో అదే చేయండి.

నిర్మాణ మూలకం యొక్క ఎత్తులో ఉన్న కాన్వాస్ ముక్కలతో పై నుండి క్రిందికి దిశలో నిలువు విభాగాలు వేయబడతాయి.

ఈ సందర్భంలో, ఈ ముక్కల చివరలు ప్రధాన పూత పొరపై గాయమవుతాయి. పారాపెట్లపై కార్పెట్ అంచులను రక్షించడానికి, రక్షిత టిన్ ఆప్రాన్లు పైన అమర్చబడి ఉంటాయి మరియు వాటి కింద కాన్వాస్ గాయమవుతుంది.

సలహా! పదార్థం యొక్క స్ట్రిప్లో పైపులు పాస్ చేసే ప్రదేశాలలో, విరామం చేయడం మంచిది. ఇది రంధ్రం మరియు వేయడం యొక్క పనిని బాగా సులభతరం చేస్తుంది, ఎక్కువ ఖచ్చితత్వం మరియు పొందుపరిచే నాణ్యతను నిర్ధారిస్తుంది.

మరమ్మత్తు పని

స్రావాలు, రూఫింగ్ కార్పెట్కు నష్టం, కీళ్ల బిగుతును ఉల్లంఘించిన సందర్భంలో, వెల్డెడ్ పదార్థాల నుండి పైకప్పును మరమ్మతు చేయడం అవసరం కావచ్చు. ఈ సందర్భంలో, రెండు పరిష్కారాలు సాధ్యమే, వాటిలో ఒకదాని ఎంపిక నిర్దిష్ట పరిస్థితిపై ఆధారపడి ఉంటుంది.

పైకప్పు సాపేక్షంగా కొత్తది, మరియు నష్టం చాలా ముఖ్యమైనది కానట్లయితే, కార్పెట్ ఎక్కడ ఒలిచిందో, దాని కింద తేమ ఉనికిని మరియు ఇతర సమస్యలను గుర్తించడానికి దాని చుట్టూ ఉన్న ప్రాంతాన్ని పరిశీలించడం అవసరం. మరమ్మత్తు చేయడానికి ముందు, పూత మొత్తం దెబ్బతిన్న ప్రదేశంలో తొలగించబడుతుంది + సాధారణ పదార్థంపై దాని అంచుల నుండి కనీసం 100 మిమీ.

మొత్తం బేర్ ఉపరితలం యాంత్రికంగా శుభ్రం చేయబడుతుంది, అవసరమైతే, క్షీణిస్తుంది. ఆ తరువాత, ప్రతి వైపు పాత పదార్థంపై 100 మిమీ స్పేడ్తో కావలసిన ఆకారం యొక్క ముక్కలు కత్తిరించబడతాయి. ఇంకా, పదార్థం సాధారణ మార్గంలో వేయబడుతుంది.

నష్టం ముఖ్యమైనది అయితే, మీరు లిక్విడ్ మాస్టిక్స్ను ఉపయోగించవచ్చు, లేకపోతే స్వీయ-లెవలింగ్ రూఫింగ్ అని పిలుస్తారు.

అదే సమయంలో, సన్నాహక పని శుభ్రపరచడం మరియు క్షీణించడంతో అదే విధంగా నిర్వహించబడుతుంది. ఇంకా, ఉపయోగం కోసం సూచనలలో సూచించిన పద్ధతి ద్వారా, పాత పూత యొక్క ప్రధాన భాగానికి 100 మిమీ విధానంతో మాస్టిక్ వర్తించబడుతుంది.

సలహా! ఎక్కువ కాలం మరమ్మతులు చేయవలసిన అవసరాన్ని నివారించడానికి, నివారణ పైకప్పు తనిఖీలను సంవత్సరానికి రెండుసార్లు నిర్వహించాలి (మంచు కరిగిన తర్వాత మరియు శరదృతువులో, అది పడిపోయే ముందు).

అనేక కొత్త, ఆశాజనక సాంకేతికతలు కనిపించినప్పటికీ, వెల్డెడ్ రూఫింగ్ పదార్థాలు డజను సంవత్సరాలకు పైగా సేవలో ఉంటాయి.

అవి పూర్తయిన పైకప్పుగా మాత్రమే ఉపయోగించబడతాయి. కానీ ఇతర రకాల పైకప్పులకు వాటర్ఫ్రూఫింగ్గా కూడా. ఇతర నిర్మాణ అంశాలు.

అందువల్ల, వృత్తిపరంగా లేదా వారి స్వంత ఇంటిలో - రూఫింగ్కు సంబంధించిన ప్రతి ఒక్కరికీ వారి ఉత్పత్తి మరియు సంస్థాపన, వర్గీకరణ మరియు మరమ్మత్తు పద్ధతుల యొక్క సాంకేతికతను తెలుసుకోవడం విలువ.

వ్యాసం మీకు సహాయం చేసిందా?